ಆನೋಡೈಸಿಂಗ್ ಅಲ್ಯೂಮಿನಿಯಂ ಭಾಗಗಳುಅವುಗಳ ತುಕ್ಕು ನಿರೋಧಕತೆ, ಬಾಳಿಕೆ ಮತ್ತು ಸೌಂದರ್ಯವನ್ನು ಹೆಚ್ಚಿಸುವ ಸಾಮಾನ್ಯ ಮೇಲ್ಮೈ ಚಿಕಿತ್ಸೆಯಾಗಿದೆ.ನಮ್ಮ ಶೀಟ್ ಮೆಟಲ್ ಮತ್ತು CNC ಯಂತ್ರ ಉತ್ಪಾದನಾ ಅಭ್ಯಾಸದಲ್ಲಿ, ಬಹಳಷ್ಟು ಅಲ್ಯೂಮಿನಿಯಂ ಭಾಗಗಳನ್ನು ಆನೋಡೈಸ್ ಮಾಡಬೇಕಾಗಿದೆ, ಎರಡೂಅಲ್ಯೂಮಿನಿಯಂ ಶೀಟ್ ಲೋಹದ ಭಾಗಗಳುಮತ್ತುಅಲ್ಯೂಮಿನಿಯಂ ಸಿಎನ್ಸಿ ಯಂತ್ರದ ಭಾಗಗಳು. ಮತ್ತು ಕೆಲವೊಮ್ಮೆ ಗ್ರಾಹಕರು ಯಾವುದೇ ದೋಷಗಳಿಲ್ಲದೆ ಪೂರ್ಣಗೊಂಡ ಭಾಗಗಳನ್ನು ಪರಿಪೂರ್ಣವಾಗಿ ಬಯಸುತ್ತಾರೆ. ಆನೋಡೈಸಿಂಗ್ ಲೇಪನವಿಲ್ಲದೆ ಸ್ಪಷ್ಟವಾಗಿ ಗೋಚರಿಸುವ ಸಂಪರ್ಕ ಬಿಂದುಗಳನ್ನು ಅವರು ಸ್ವೀಕರಿಸಲು ಸಾಧ್ಯವಿಲ್ಲ.

ಆದಾಗ್ಯೂ, ಈ ಸಮಯದಲ್ಲಿಅಲ್ಯೂಮಿನಿಯಂ ಅನೋಡೈಸಿಂಗ್ಪ್ರಕ್ರಿಯೆ, ಸಂಪರ್ಕ ಬಿಂದುಗಳು ಅಥವಾ ನೇತಾಡುವ ಬ್ರಾಕೆಟ್ ಅಥವಾ ಶೆಲ್ಫ್ನೊಂದಿಗೆ ನೇರ ಸಂಪರ್ಕಕ್ಕೆ ಬರುವ ಪ್ರದೇಶಗಳು ಆನೋಡೈಸಿಂಗ್ ದ್ರಾವಣಕ್ಕೆ ಪ್ರವೇಶದ ಕೊರತೆಯಿಂದಾಗಿ ಪರಿಣಾಮಕಾರಿಯಾಗಿ ಆನೋಡೈಸ್ ಮಾಡಲು ಸಾಧ್ಯವಿಲ್ಲ. ಈ ಮಿತಿಯು ಆನೋಡೈಸಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯ ಸ್ವರೂಪ ಮತ್ತು ಏಕರೂಪದ ಮತ್ತು ಸ್ಥಿರವಾದ ಆನೋಡೈಸ್ಡ್ ಮೇಲ್ಮೈ ಮುಕ್ತಾಯವನ್ನು ಸಾಧಿಸಲು ಭಾಗ ಮತ್ತು ಆನೋಡೈಸಿಂಗ್ ದ್ರಾವಣದ ನಡುವೆ ಅಡೆತಡೆಯಿಲ್ಲದ ಸಂಪರ್ಕದ ಅಗತ್ಯದಿಂದ ಉಂಟಾಗುತ್ತದೆ.

ದಿಅನೋಡೈಸಿಂಗ್ ಪ್ರಕ್ರಿಯೆಅಲ್ಯೂಮಿನಿಯಂ ಭಾಗಗಳನ್ನು ಎಲೆಕ್ಟ್ರೋಲೈಟ್ ದ್ರಾವಣದಲ್ಲಿ ಮುಳುಗಿಸಿ, ದ್ರಾವಣದ ಮೂಲಕ ವಿದ್ಯುತ್ ಪ್ರವಾಹವನ್ನು ಹಾದುಹೋಗುವಂತೆ ಮಾಡಿ, ಅಲ್ಯೂಮಿನಿಯಂ ಮೇಲ್ಮೈಯಲ್ಲಿ ಆಕ್ಸೈಡ್ ಪದರವನ್ನು ಸೃಷ್ಟಿಸುತ್ತದೆ. ಈ ಆಕ್ಸೈಡ್ ಪದರವು ವಿಶಿಷ್ಟ ಪ್ರಯೋಜನಗಳನ್ನು ಒದಗಿಸುತ್ತದೆ.ಅನೋಡೈಸ್ಡ್ ಅಲ್ಯೂಮಿನಿಯಂ, ಉದಾಹರಣೆಗೆ ವರ್ಧಿತ ತುಕ್ಕು ನಿರೋಧಕತೆ, ಸುಧಾರಿತ ಬಾಳಿಕೆ ಮತ್ತು ಬಣ್ಣ ಬಣ್ಣವನ್ನು ಸ್ವೀಕರಿಸುವ ಸಾಮರ್ಥ್ಯ.

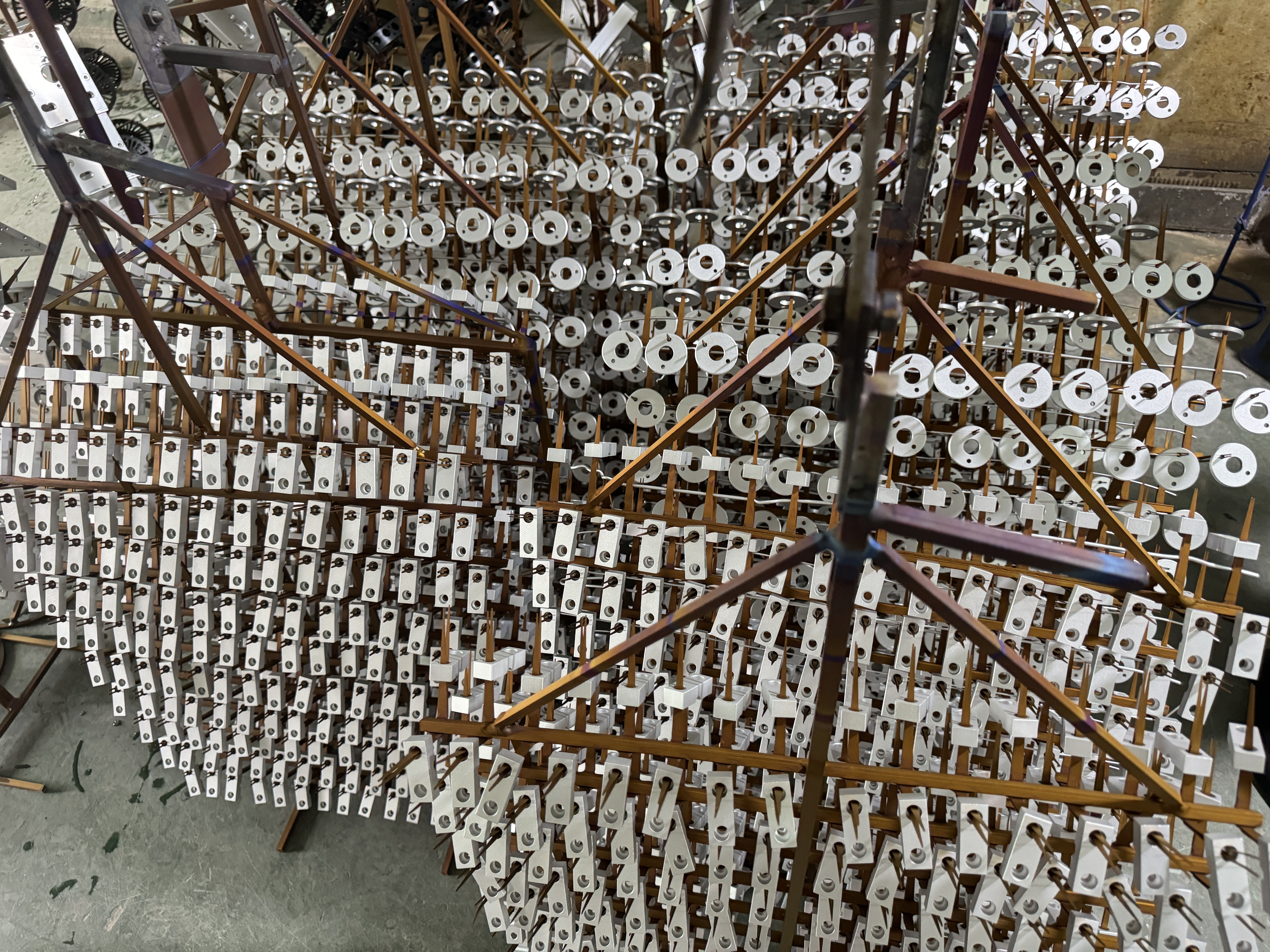

ಆದಾಗ್ಯೂ, ಹ್ಯಾಂಗಿಂಗ್ ಬ್ರಾಕೆಟ್ ಅಥವಾ ರ್ಯಾಕ್ ಬಳಸಿ ಭಾಗಗಳನ್ನು ಆನೋಡೈಸ್ ಮಾಡಿದಾಗ, ಭಾಗವು ಬ್ರಾಕೆಟ್ನೊಂದಿಗೆ ನೇರ ಸಂಪರ್ಕಕ್ಕೆ ಬರುವ ಸಂಪರ್ಕ ಬಿಂದುಗಳನ್ನು ಆನೋಡೈಸಿಂಗ್ ದ್ರಾವಣದಿಂದ ರಕ್ಷಿಸಲಾಗುತ್ತದೆ.ಆದ್ದರಿಂದ, ಈ ಸಂಪರ್ಕ ಬಿಂದುಗಳು ಉಳಿದ ಭಾಗದಂತೆಯೇ ಅದೇ ಆನೋಡೈಸಿಂಗ್ ಪ್ರಕ್ರಿಯೆಗೆ ಒಳಗಾಗುವುದಿಲ್ಲ, ಇದರ ಪರಿಣಾಮವಾಗಿ ಆನೋಡೈಸೇಶನ್ ನಂತರ ಹ್ಯಾಂಗ್ ಸ್ಪಾಟ್ಗಳು ಅಥವಾ ಗುರುತುಗಳು ಉಂಟಾಗುತ್ತವೆ.

ಈ ಸಮಸ್ಯೆಯನ್ನು ಪರಿಹರಿಸಲು ಮತ್ತು ಸಸ್ಪೆನ್ಷನ್ ಪಾಯಿಂಟ್ಗಳ ಗೋಚರತೆಯನ್ನು ಕಡಿಮೆ ಮಾಡಲು, ಸಸ್ಪೆನ್ಷನ್ ಬ್ರಾಕೆಟ್ಗಳ ವಿನ್ಯಾಸ ಮತ್ತು ನಿಯೋಜನೆ ಹಾಗೂ ಆನೋಡೈಸಿಂಗ್ ನಂತರ ಫಿನಿಶಿಂಗ್ ತಂತ್ರಗಳನ್ನು ಎಚ್ಚರಿಕೆಯಿಂದ ಪರಿಗಣಿಸಬೇಕು.ಕನಿಷ್ಠ ಮೇಲ್ಮೈ ವಿಸ್ತೀರ್ಣ ಮತ್ತು ಕಾರ್ಯತಂತ್ರದ ನಿಯೋಜನೆಯೊಂದಿಗೆ ಸಸ್ಪೆನ್ಷನ್ ಬ್ರಾಕೆಟ್ಗಳನ್ನು ಆಯ್ಕೆ ಮಾಡುವುದರಿಂದ ಆನೋಡೈಸ್ಡ್ ಭಾಗದ ಅಂತಿಮ ನೋಟದ ಮೇಲೆ ಸಂಪರ್ಕ ಬಿಂದುಗಳ ಪ್ರಭಾವವನ್ನು ಕಡಿಮೆ ಮಾಡಲು ಸಹಾಯ ಮಾಡುತ್ತದೆ. ಇದರ ಜೊತೆಗೆ, ಹ್ಯಾಂಗಿಂಗ್ ಪಾಯಿಂಟ್ಗಳ ಗೋಚರತೆಯನ್ನು ಕಡಿಮೆ ಮಾಡಲು ಮತ್ತು ಹೆಚ್ಚು ಏಕರೂಪದ ಆನೋಡೈಸ್ಡ್ ಮೇಲ್ಮೈ ಮುಕ್ತಾಯವನ್ನು ಸಾಧಿಸಲು ಲಘು ಮರಳುಗಾರಿಕೆ, ಹೊಳಪು ನೀಡುವಿಕೆ ಅಥವಾ ಸ್ಥಳೀಯ ಆನೋಡೈಸಿಂಗ್ ಮಾರ್ಪಾಡುಗಳಂತಹ ಆನೋಡೈಸೇಶನ್ ನಂತರದ ಪ್ರಕ್ರಿಯೆಗಳನ್ನು ಬಳಸಬಹುದು.

ಅಲ್ಯೂಮಿನಿಯಂ ಆನೋಡೈಸಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಸಂಪರ್ಕ ಬಿಂದುಗಳನ್ನು ಆನೋಡೈಸ್ ಮಾಡಲು ಸಾಧ್ಯವಾಗದಿರಲು ಕಾರಣ ನೇತಾಡುವ ಬ್ರಾಕೆಟ್ ಅಥವಾ ಶೆಲ್ಫ್ನಿಂದ ಉಂಟಾಗುವ ಭೌತಿಕ ಅಡಚಣೆಯಾಗಿದೆ. ಚಿಂತನಶೀಲ ವಿನ್ಯಾಸ ಮತ್ತು ಪೂರ್ಣಗೊಳಿಸುವ ತಂತ್ರಗಳನ್ನು ಕಾರ್ಯಗತಗೊಳಿಸುವ ಮೂಲಕ, ತಯಾರಕರು ಆನೋಡೈಸ್ಡ್ ಅಲ್ಯೂಮಿನಿಯಂ ಭಾಗಗಳ ಒಟ್ಟಾರೆ ಗುಣಮಟ್ಟ ಮತ್ತು ನೋಟದ ಮೇಲೆ ಸಂಪರ್ಕ ಬಿಂದುಗಳ ಪ್ರಭಾವವನ್ನು ಕಡಿಮೆ ಮಾಡಬಹುದು.

ಈ ಲೇಖನದ ಉದ್ದೇಶವು ಆನೋಡೈಸ್ಡ್ ಸಸ್ಪೆನ್ಷನ್ ಬ್ರಾಕೆಟ್ಗಳ ಆಯ್ಕೆ, ನೇತಾಡುವ ಬಿಂದುಗಳನ್ನು ಕಡಿಮೆ ಮಾಡುವ ತಂತ್ರಗಳು ಮತ್ತು ಪರಿಪೂರ್ಣ ಆನೋಡೈಸ್ಡ್ ಮೇಲ್ಮೈಯನ್ನು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಲು ತಂತ್ರಗಳನ್ನು ಅನ್ವೇಷಿಸುವುದು.

ಸರಿಯಾದ ಸಸ್ಪೆನ್ಷನ್ ಬ್ರಾಕೆಟ್ ಅನ್ನು ಆರಿಸಿ:

ಆನೋಡೈಸ್ಡ್ ಸಸ್ಪೆನ್ಷನ್ ಬ್ರಾಕೆಟ್ ಅನ್ನು ಆಯ್ಕೆಮಾಡುವಾಗ, ಈ ಕೆಳಗಿನ ಅಂಶಗಳನ್ನು ಪರಿಗಣಿಸುವುದು ಮುಖ್ಯ:

1. ವಸ್ತು ಹೊಂದಾಣಿಕೆ: ಸಸ್ಪೆನ್ಷನ್ ಬ್ರಾಕೆಟ್ ಅನ್ನು ಟೈಟಾನಿಯಂ ಅಥವಾ ಅಲ್ಯೂಮಿನಿಯಂನಂತಹ ಆನೋಡೈಸಿಂಗ್ ಪ್ರಕ್ರಿಯೆಗೆ ಹೊಂದಿಕೆಯಾಗುವ ವಸ್ತುವಿನಿಂದ ತಯಾರಿಸಲಾಗಿದೆಯೆ ಎಂದು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಿ. ಇದು ಆನೋಡೈಸ್ಡ್ ಮೇಲ್ಮೈಯ ಗುಣಮಟ್ಟದ ಮೇಲೆ ಪರಿಣಾಮ ಬೀರುವ ಯಾವುದೇ ಪ್ರತಿಕೂಲ ಪ್ರತಿಕ್ರಿಯೆಗಳನ್ನು ತಡೆಯುತ್ತದೆ.

2. ವಿನ್ಯಾಸ ಮತ್ತು ರೇಖಾಗಣಿತ:ಭಾಗದೊಂದಿಗೆ ಸಂಪರ್ಕ ಬಿಂದುಗಳನ್ನು ಕಡಿಮೆ ಮಾಡಲು ಮತ್ತು ಗೋಚರ ಗುರುತುಗಳನ್ನು ಬಿಡುವ ಅಪಾಯವನ್ನು ಕಡಿಮೆ ಮಾಡಲು ಅಮಾನತು ಆವರಣದ ವಿನ್ಯಾಸವನ್ನು ಆಯ್ಕೆ ಮಾಡಲಾಗಿದೆ. ಭಾಗದೊಂದಿಗೆ ಸಂಪರ್ಕ ಸಾಧಿಸಲು ನಯವಾದ, ದುಂಡಾದ ಅಂಚುಗಳು ಮತ್ತು ಕನಿಷ್ಠ ಮೇಲ್ಮೈ ವಿಸ್ತೀರ್ಣವನ್ನು ಹೊಂದಿರುವ ಆವರಣಗಳನ್ನು ಬಳಸುವುದನ್ನು ಪರಿಗಣಿಸಿ.

3. ಶಾಖ ಪ್ರತಿರೋಧ:ಆನೋಡೈಸಿಂಗ್ ಹೆಚ್ಚಿನ ತಾಪಮಾನವನ್ನು ಒಳಗೊಂಡಿರುತ್ತದೆ, ಆದ್ದರಿಂದ ಸಸ್ಪೆನ್ಷನ್ ಬ್ರಾಕೆಟ್ ವಾರ್ಪಿಂಗ್ ಅಥವಾ ವಿರೂಪಗೊಳ್ಳದೆ ಶಾಖವನ್ನು ತಡೆದುಕೊಳ್ಳುವ ಸಾಮರ್ಥ್ಯವನ್ನು ಹೊಂದಿರಬೇಕು.

ನೇತಾಡುವ ಬಿಂದುಗಳನ್ನು ಕಡಿಮೆ ಮಾಡಿ:

ಆನೋಡೈಸ್ಡ್ ಅಲ್ಯೂಮಿನಿಯಂ ಭಾಗಗಳಲ್ಲಿ ನೇತಾಡುವ ಕಲೆಗಳ ಸಂಭವವನ್ನು ಕಡಿಮೆ ಮಾಡಲು, ಈ ಕೆಳಗಿನ ತಂತ್ರಗಳನ್ನು ಬಳಸಬಹುದು:

1. ಕಾರ್ಯತಂತ್ರದ ನಿಯೋಜನೆ: ಯಾವುದೇ ಗುರುತುಗಳು ಅಪ್ರಜ್ಞಾಪೂರ್ವಕ ಪ್ರದೇಶಗಳಲ್ಲಿವೆಯೆ ಅಥವಾ ನಂತರದ ಜೋಡಣೆ ಅಥವಾ ಪೂರ್ಣಗೊಳಿಸುವ ಪ್ರಕ್ರಿಯೆಗಳಲ್ಲಿ ಸುಲಭವಾಗಿ ಮರೆಮಾಡಬಹುದು ಎಂದು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಲು ಭಾಗದಲ್ಲಿ ಸಸ್ಪೆನ್ಷನ್ ಬ್ರಾಕೆಟ್ಗಳನ್ನು ಎಚ್ಚರಿಕೆಯಿಂದ ಇರಿಸಿ. ಮತ್ತು ಭಾಗಗಳ ಮೇಲ್ಮೈಯನ್ನು ರಕ್ಷಿಸಲು ಬ್ರಾಕೆಟ್ಗಳಿಂದ ಭಾಗಗಳನ್ನು ತೆಗೆಯುವಾಗ ಜಾಗರೂಕರಾಗಿರಬೇಕು.

2. ಮರೆಮಾಚುವಿಕೆ: ನಿರ್ಣಾಯಕ ಮೇಲ್ಮೈಗಳು ಅಥವಾ ನೇತಾಡುವ ಬಿಂದುಗಳು ಸಂಭವಿಸಬಹುದಾದ ಪ್ರದೇಶಗಳನ್ನು ಮುಚ್ಚಲು ಅಥವಾ ರಕ್ಷಿಸಲು ಮರೆಮಾಚುವ ತಂತ್ರಗಳನ್ನು ಬಳಸಿ. ಇದು ಸಸ್ಪೆನ್ಷನ್ ಬ್ರಾಕೆಟ್ನ ಸಂಪರ್ಕದಿಂದ ನಿರ್ದಿಷ್ಟ ಪ್ರದೇಶಗಳನ್ನು ರಕ್ಷಿಸಲು ವಿಶೇಷ ಟೇಪ್ಗಳು, ಪ್ಲಗ್ಗಳು ಅಥವಾ ಲೇಪನಗಳನ್ನು ಬಳಸುವುದನ್ನು ಒಳಗೊಂಡಿರಬಹುದು.

3. ಮೇಲ್ಮೈ ತಯಾರಿ: ಅನೋಡೈಸ್ ಮಾಡುವ ಮೊದಲು, ಯಾವುದೇ ಉಳಿದ ನೇತಾಡುವ ಬಿಂದುಗಳನ್ನು ಭಾಗದ ಒಟ್ಟಾರೆ ನೋಟಕ್ಕೆ ಮರೆಮಾಡಲು ಅಥವಾ ಮಿಶ್ರಣ ಮಾಡಲು ಸಹಾಯ ಮಾಡಲು ಮೇಲ್ಮೈ ಚಿಕಿತ್ಸೆ ಅಥವಾ ಮೇಲ್ಮೈ ಚಿಕಿತ್ಸೆಯನ್ನು ಅನ್ವಯಿಸುವುದನ್ನು ಪರಿಗಣಿಸಿ.

ಪರಿಪೂರ್ಣ ಆನೋಡೈಸ್ಡ್ ಫಿನಿಶ್ ಅನ್ನು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಿ:

ಆನೋಡೈಸಿಂಗ್ ನಂತರ, ಉಳಿದಿರುವ ಯಾವುದೇ ಅಮಾನತು ಬಿಂದುಗಳಿಗಾಗಿ ಭಾಗವನ್ನು ಪರಿಶೀಲಿಸಬೇಕು ಮತ್ತು ಅಗತ್ಯವಿರುವಂತೆ ಸರಿಪಡಿಸುವ ಕ್ರಮಗಳನ್ನು ತೆಗೆದುಕೊಳ್ಳಬೇಕು. ಯಾವುದೇ ಅಪೂರ್ಣತೆಗಳ ಗೋಚರತೆಯನ್ನು ತೆಗೆದುಹಾಕಲು ಅಥವಾ ಕಡಿಮೆ ಮಾಡಲು ಇದು ಲಘು ಮರಳುಗಾರಿಕೆ, ಹೊಳಪು ನೀಡುವಿಕೆ ಅಥವಾ ಸ್ಥಳೀಯ ಆನೋಡೈಸಿಂಗ್ ಮಾರ್ಪಾಡುಗಳಂತಹ ನಂತರದ ಸಂಸ್ಕರಣಾ ತಂತ್ರಗಳನ್ನು ಒಳಗೊಂಡಿರಬಹುದು.

ಸಂಕ್ಷಿಪ್ತವಾಗಿ ಹೇಳುವುದಾದರೆ, ಸ್ಥಿರ ಬ್ರಾಕೆಟ್ಗಳೊಂದಿಗೆ ಅಲ್ಯೂಮಿನಿಯಂ ಭಾಗಗಳಲ್ಲಿ ತಡೆರಹಿತ ಆನೋಡೈಸ್ಡ್ ಫಿನಿಶ್ ಅನ್ನು ಸಾಧಿಸಲು ಬ್ರಾಕೆಟ್ ಆಯ್ಕೆ, ಕಾರ್ಯತಂತ್ರದ ನಿಯೋಜನೆ ಮತ್ತು ಆನೋಡೈಸೇಶನ್ ನಂತರದ ತಪಾಸಣೆ ಮತ್ತು ಮರುಪರಿಶೀಲನೆ ಪ್ರಕ್ರಿಯೆಗಳನ್ನು ಎಚ್ಚರಿಕೆಯಿಂದ ಪರಿಗಣಿಸುವ ಅಗತ್ಯವಿದೆ. ಈ ಅಭ್ಯಾಸಗಳನ್ನು ಕಾರ್ಯಗತಗೊಳಿಸುವ ಮೂಲಕ, ತಯಾರಕರು ನೇತಾಡುವ ಬಿಂದುಗಳ ಉಪಸ್ಥಿತಿಯನ್ನು ಕಡಿಮೆ ಮಾಡಬಹುದು ಮತ್ತು ಆನೋಡೈಸ್ಡ್ ಭಾಗಗಳು ಅತ್ಯುನ್ನತ ಗುಣಮಟ್ಟ ಮತ್ತು ಸೌಂದರ್ಯದ ಮಾನದಂಡಗಳನ್ನು ಪೂರೈಸುತ್ತವೆ ಎಂದು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಬಹುದು.

ಪೋಸ್ಟ್ ಸಮಯ: ಮೇ-20-2024